蜂窝炭容易开裂?活性炭厂家教您应对妙招

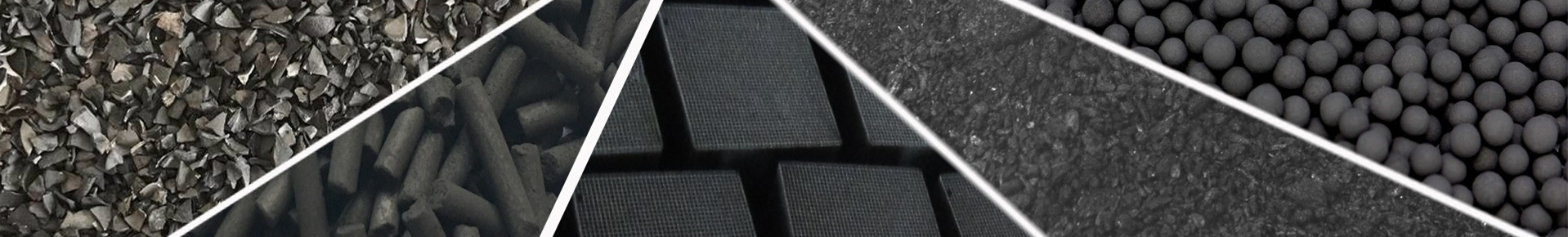

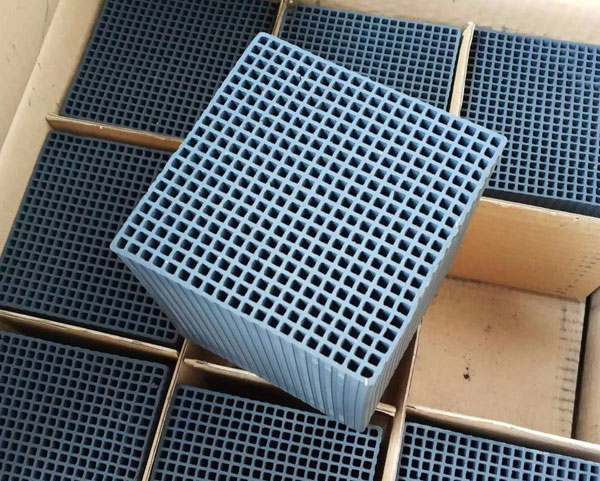

蜂窝活性炭是一种单通道、整体式吸附剂和载体资料,具有气流散布平均、床层压降小、空隙构造兴旺、比外表积大和抗酸碱腐蚀性强等优点。蜂窝活性炭在挥发性有机物吸附处置、烟气低温脱硝处置和烟气脱硫处置等方面运用十分普遍。然而,蜂窝活性炭不管是在制作,还是运输或使用的时侯都会出现开裂的现象。那么,蜂窝活性炭开裂的原因是什么,要如何避免?今天,唐达活性炭厂家来为你解答。

蜂窝活性炭开裂的原因:

1、风干方式:自然干燥的速率由气温和相对湿度控制,气温高、相对湿度小时,干燥速率较大,但坯料内外干燥收缩差异也大,蜂窝活性炭成品率较低;气温低、相对湿度大时,干燥过程缓慢,坯料内外干燥收缩差异较小,成品率相对较高,但干燥时间长。热风干燥由于温度梯度和湿度梯度(水分的内扩散方向)方向相反,在干燥开始阶段,坯体壁面和热风入口侧坯体端面的温度高于坯料内部温度,水分外扩散快,内扩散慢,壁面内外和坯体两端面的干燥收缩差异大,容易出现外壁开裂和口裂,成品率比较低。

2、泥料液固质量比:随着液固质量比的增加,蜂窝体挤出成型状况得到改善,但液固质量比过高,蜂窝体弯曲变形严重。此外,在保证蜂窝体成型状况良好前提下,增加液固质量比对干燥开裂的影响并不明显,原因是活性炭材料具有发达的微孔结构,大量自由水在干燥时可通过毛细管快速扩散出去,削弱了坯体内外干燥收缩的不均匀性。适宜的液固质量比为0.91。

3、粘结剂:纤维素醚对活性炭的成型能力较强,干燥制品成品率较高,其次为聚乙烯醇和腐殖酸,淀粉的成型能力较差,且干燥制品全部开裂。

淀粉的粘结性差,泥料成型所需剂量大,且淀粉难溶于冷水,润湿性差,活性炭颗粒间自由水所占比例大,水化膜分布不均匀,湿坯干燥收缩不均匀程度大,干燥制品几乎全部开裂。腐殖酸分子量较小,粘结力弱,泥料难以挤压密实,湿坯干燥收缩大,成品率低。聚乙烯醇黏度大,对活性炭成型能力较强,但保形能力差,干燥制品成品率不高。纤维素醚具有较强的湿坯成型和保形能力,添加占活性炭总质量4%的纤维素时,成品率达60%。纤维素醚具有独特的热凝胶化性能,在湿坯干燥过程中温度升到一定值可形成一种弹性网状结构,把活性炭颗粒固定于网状结构中,显著降低湿坯的干燥收缩程度。纤维素醚分子结构中存在大量的羟基和甲氧基,具有较强的润湿性,能够在活性炭颗粒表面迅速形成一层均匀的水化膜,使湿坯干燥收缩更均匀。

蜂窝活性炭开裂的避免方法:

粘结剂是影响蜂窝活性炭蜂窝体枯燥开裂的主要要素,纤维素醚对蜂窝活性炭的成型才能较强,枯燥制品废品率较高,其次为聚乙烯醇和腐殖酸,淀粉的成型才能最差,且枯燥制品全部开裂。所以,蜂窝活性炭开裂的避免方法要从源头解决。

枯燥制品废品率随有机粘结剂添加量的增加而增加。增加聚乙烯醇和腐殖酸添加量,枯燥制品废品率增加幅度较小;增加纤维素醚添加量,枯燥制品废品率大幅增加,阐明纤维素醚可以明显抑止蜂窝体的枯燥开裂。有机粘结剂含量过高,烧成产品强度较低,故添加量应适中。

自然枯燥的速率由气温和相对湿度控制,气温高、相对湿度小时,枯燥速率较大,但坯料内外枯燥收缩差别也大,蜂窝活性炭蜂窝体废品率较低;气温低、相对湿度大时,枯燥过程迟缓,坯料内外枯燥收缩差别较小,废品率相对较高,但枯燥时间长。

以上就是关于蜂窝活性炭开裂的原因及避免的方法。希望对你有所帮助。